(sumber lebih dari berbagai artikel di web)

untuk teman-teman yg ingin membuat melakukan stroke up pada mesin ada baiknya teman2 memahami rumusan dibawah ini

Diawali maraknya langkah bore up yang dilakukan oleh biker di Indonesia

dengan cara menggeser pin big end di kruk as supaya langkah stroke juga

bergeser, khususnya skutik, membuat saya tertarik untuk browsing lebih

lanjut tentang hal tersebut. Saya kemudian mendapati istilah bule

dalam hal ini adalah Stroker. Saya juga mendapati bahwa mereka tidak

saja menggeser (mengganti) bid end di kruk as tapi juga mengganti

setang piston dengan yang lebih panjang juga. Lalu ada istilah Rod to

Stroke Ratio yang masih asing di telinga saya.. Saya lalu browsing

lebih lanjut dan lebih banyak, saya save di flash disk lalu saya print,

baru saya baca berulang-ulang.

Rod Stroke Ratio adalah Rasio Panjang Setang Piston (B) dan Panjang Stroke (A).

Dengan cara B dibagi A.

Masih menurut banyak artikel, lazimnya rasio pabrikan antara

1.4 di angka terkecil sampai

2.0

di angka rasio terbesar. Memang ada beberapa yang lebih dari 2.0 tapi

sangat jarang ditemui. Rasio panjang dan pendek masing-masing memiliki

kelebihan dan kekurangan. Tinggal bagaimana tujuan yang akan dicapai. ,

bahwa kompromi itu lazim dalam mendesain atau membangun mesin. Masih

menurut artikel yang banyak itu, Rod Stroke Ratio atau yang mereka

sebut dengan

“n” values, punya angka ideal di tengah-tengah antara pendek dan panjang yaitu

1.75 sampai 1.80.

Lebih lanjut dalam artikel Stroker tersebut, tujuan mereka ikut

mengganti setang piston lebih panjang bersamaan dengan langkah mereka

menggeser (mengganti kruk as) stroke yang lebih panjang, adalah supaya

mempertahankan Rod Stroke Ratio seperti semula. Salah satu alasannya

adalah keausan di dinding liner. Lalu ada istilah sudut setang piston

atau R

od Angularity.

Rod Angularity atau pada gambar diatas adalah

sudut P.

Semakin besar sudut tersebut (semakin kecil rod stroke ratio), maka

tekanan yang diterima dinding liner silinder pun akan semakin besar..

Berikut gambar lebih detail, j

ika stoke sama, tetapi dengan panjang setang piston berbeda maka sudut P tersebut juga berbeda.

Semakin besar sudut P..

Semakin besar sudut P.. (misal pada gambar dibawah)

maka tekanan kesamping/gesekan/friksi/power loss yg diterima dinding silinder saat kruk as berputar pun semakin besar..

Maka masih menurut artikel tersebut, semakin besar sudut selain masalah

keausan, dipercaya juga adanya power loss yang lebih besar akibat

friksi dengan dinding silinder juga semakin besar. Masih menurut

artikel lagi, umunya race built purpose engine mengaplikasi rasio yang

besar bahkan bisa sampai 2.2 atau lebih. Akan tetapi hal ini sulit

dilakukan pada mesin produksi massal karena panjang total dan besar

mesin akan terlalu besar dalam hal cost dan space di engine bay.

Oh, iya… Para pelaku penaik stroke dalam artikel itu tidak perlu

menggeser atau mengganjal blok silinder supaya lebih panjang (keluar)

seperti yang biasa dilakukan di skutik di Indonesia.. Atau bahasa orang

pinter, offset nya.. supaya pas TMA ma TMB nya sehubungan dengan

panjang pendek blok silinder..

Karena menurut mereka (stroker).. Desain piston juga dipengaruhi Rod

Stroke Ratio, khususnya panjang dinding piston dan posisi pin piston..

(jadi desain piston ada maksudnya)

Supaya rok piston gak mentok seperti ini..

Maka mereka menggunakan desain piston yang beda terutama pada peletakan pin piston (small end)..

Semakin besar Rod Stroke Ratio maka piston bisa semakin pendek panjang

total nya dan posisi pin dapat lebih mendekati ring ketiga atau ring

oli, atau semakin keatas.

Sejauh ini tampaknya memang lebih prefer ke Rod Stroke Ratio yang lebih besar, akan tetapi semuanya sangat relatif.

,

Rod Stroke Ratio juga mempengaruhi kemampuan hisap mesin selain bore dan stroke tentunya.. Rod Stroke Ratio sangat berpengaruh pada

piston position relatively from and to TDC. Piston position kan bukan cuma TMA dan TMB.

Misal suatu mesin memiliki stroke 50mm..

Satu stroke sama dengan putaran kruk as setengah lingkaran atau 180 derajat.

Misal saat putaran kruk as 90 derajat, atau setengah stroke (full stroke

180 derajat), sangat kecil kemungkinan posisi piston berada tepat

ditengah stroke atau 50mm/2 = 25mm dari TMA ataupun TMB.

Rod Stroke Rasio sangat menentukan posisi piston ini.. Rasio yang berbeda, akan membuat piston position yang berbeda pula

terhadap TMA dan TMB masing-masing..

Misalnya, rasio 1.7, saat kruk as 90 derajat, posisi piston 23mm dari TMA.

Sedangkan rasio 1.4, saat kruk as 90 derajat yang sama, posisi piston di 26mm dari TMA.

Dengan contoh diatas, maka kemampuan hisap mesin pun berbeda.. karena

dipercaya satu desain lebih cepat bergerak dari dan menuju TMA daripada

desain yang lain. Dan hal ini dipercaya Rod Stroke Ratio sangat

menentukan.

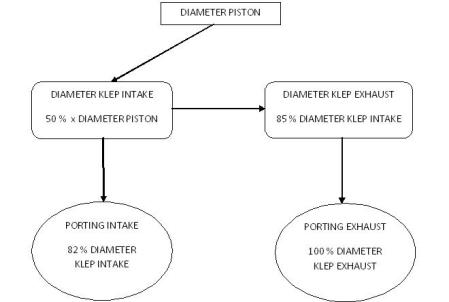

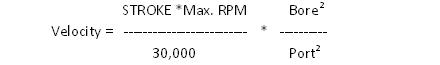

berdasarkan posisi

piston tersebut dan kecepatan piston saat mendekati TMA atau TMB, dapat

ditentukan besarnya payung klep, desain port, panjang pendek port,

besar kecil port, dan terpenting lagi durasi camshaft yg optimal

khususnya patokan kapan sebaiknya puncak lobe ditempatkan.. lebih dini,

atau lebih lambat.. Puncak lobe disebut Lobe Centerline, yaitu saat

klep akan membuka maksimal lift nya.

Konon juga dari Rod Stroke Ratio dapat di prediksi mana yang lebih

diutamakan dari desain port, klep, dan cam, yaitu lebih mengutamakan

velocity atau cfm.

Tentu saja berdasarkan kecepatan piston turun dan posisi piston..

Klo saya menilai dari artikel tsb, misal lift maksimal terjadi terlalu

dini pada mesin ber rod stroke ratio besar, saat piston bergerak lambat

menjauhi TMA, tapi dikasih lift maksimal, dan desain port gede.. maka

semuanya jadi mubazir dan gak optimal.. seharusnya lift maksimal

diberikan saat piston mulai cepat bergerak menuju TMB.. Karena kecepatan

piston gak sama dari dan ke TMA juga TMB. Sedangkan Rod Stroke Ratio

Kecil, pergerakan piston menjauhi TMA saat langkah hisap dipercaya lbh

cepat.. dan akan memperlambat saat mendekati TMB dan manjauhi TMB..

Tentu saja jika dibandingkan Rod Stroke Ratio yang bebeda.

Menurut saya teori ini sangat menarik dan make sense bagi saya, dan

tidak semata untuk yang mau ngeser stroke tapi juga supaya kita bisa

lebih memahami mesin standar kita sendiri.. Rod Stroke ratio, berapa

sudut mesin kita? Trus klo teori ini digabungkan ma teori sudut mesin,

misal V 90 derajat.. maka akan semakin menarik lagi.. mungkin saja kan

sudut kemiringan mesin bukan asal miring? ato karena alasan sirkulasi

oli atau gaya gravitasi yg membantu sekaligus membebani kerja mesin..

tapi mungkin saja sudut kemiringan silinder juga untuk mengakali friksi

rod stroke ratio..

Bro-bro yang laen silahkan ber intepretasi sendiri,